Коксовая печь, как теплотехнический агрегат, состоит из камеры, где происходит коксование угля, отопительных простенков, где сгорает отопительный газ, и регенераторов для утилизации тепла отходящих продуктов сгорания. Коксовые печи компонуются в батареи, а последние − в блоки.

Каждая батарея обслуживается комплектом машин, включающим углезагрузочный вагон, коксовыталкиватель и двересъемную машину. Коксотушильный вагон с электровозом обычно обслуживает коксовый блок (две батареи).

Согласованность действия коксовых машин определяется их блокировкой, которая заключается в соосной установке коксовыталкивателя, двересъемной машины и электровоза с тушильным вагоном по оси печи, из которой выдается кокс.

Коксовые батареи в России состоят преимущественно из 61, 65 или 77 печей; серийность выдачи кокса из печей: 9−2, 5−2 и 2−1. За рубежом строятся коксовые батареи с количеством печей до 120.

IndustrialCraft 2 — 1.12.2: Коксовая печьбатарея (Coak Kiln)

В начале 50-х гг. в СССР (Гипрококсом) были разработаны типовые проекты печей с полезным объемом 21,6 нм3 и началось массовое строительство коксовых батарей с боковым подводом отопительных газов и с комбинированным обогревом. Батарея состояла из 61−65 печей. Опыт эксплуатации батарей с печными камерами большего полезного объема (30 нм3) показал, что они обладают значительными резервами увеличения размеров камер и, следовательно, их производительности.

В печах с боковым подводом регулирование расхода газа и воздуха вдоль обогревательного простенка производят заменой регулирующих кирпичей-регистров и горелок, расположенных в основании отопительных каналов, в условиях высоких температур и неизбежных засорений пода каналов. Это затрудняет регулирование и не обеспечивает необходимой точности установки регулирующих устройств. В печах с нижним подводом регулировочные средства вынесены за пределы печной кладки, легко доступны обслуживающему персоналу, находящемуся под верхней плитой коксовой батареи, для замены и регулирования. Эффективность нижнего подвода коксового газа и нижнего регулирования подачи газа и воздуха в отопительные каналы повышается благодаря секционированию регенераторов, что также улучшает омываемость насадки и повышает степень утилизации тепла.

В конструкциях печей для нижнего регулирования подачи воздуха и бедного газа предусмотрена установка снизу печей съемных кирпичей (типа регистров) в колосниковых отверстиях, соединяющих подовый канал с секциями регенераторов. Подача воздуха и бедного газа в подовый канал и отвод из него продуктов сгорания осуществляются через газовоздушные клапаны. Нижнюю часть стен регенераторов выполняют из термостойкого шамотного огнеупора.

Для повышения эффективности нижнего регулирования предусмотрено полное секционирование регенераторов, исключающее перетоки воздуха и доменного газа между секциями. Каждая секция регенератора соединяется косым ходом с отопительным каналом. При указанном секционировании группа из двух сопряженных отопительных каналов и четырех связанных с ними секций является самостоятельным топочным элементом.

Гайд по Immersive Engineering: Коксовая печь, Плавильная печь, Доменная печь, Автоматизация.

В последние годы осуществлен переход к проектированию коксовых батарей системы ПВР с нижним подводом годовой производительностью до 1 млн т кокса с печными камерами высотой 7 м., длиной 16 м и средней шириной 0,41−0,48 м. (полезный объем 41,6−52 нм3). Обогрев печей осуществляется только коксовым газом и с нижним регулированием расхода воздуха. Кладку обогревательных простенков предполагают выполнять из динасового кирпича пониженной плотности и повышенной теплопроводности с малым дополнительным ростом в процессе эксплуатации печей. Это должно позволить интенсифицировать технологический процесс в результате увеличения скорости коксования, улучшить условия эксплуатации и удлинить срок службы печей. Коксовые батареи снабжены вентиляционной установкой для поддува очищенного воздуха в подбатарейное помещение, боковые тоннели и подачи его в отопительную систему.

Коксовая камера представляет собой параллелепипед. Высота камеры должна быть такой, чтобы можно было обеспечить равномерность обогрева при достаточной статистической прочности простенка. Увеличение длины камеры ограничивается статистической прочностью простенков, трудностью удлинения выталкивающих и особенно планирных штанг вследствие увеличения прогиба, сложностью достижения равномерного распределения газов по длине регенератора и обогревательного простенка.

Оптимальное число печей в батарее должно обеспечивать наибольшую производительность батареи при наилучшем использовании коксовых машин и наибольшей производительности труда. Таким образом, выбранные размеры камеры и число печей в батарее должны быть экономически эффективны, т. е. обеспечивать наименьшие капитальные и эксплуатационные затраты на 1 т перерабатываемой угольной шихты.

Производительность коксовой батареи определяется следующими факторами:

- числом и размерами камер, материалом и толщиной стенок, способами загрузки (насыпью или трамбованием) и обогрева, эти факторы указаны в проекте и не могут быть изменены в период эксплуатации батареи;

- температурой обогрева (отопительных простенков − контрольных вертикалов), которая при эксплуатации может изменяться в некоторых пределах; степенью готовности кокса;

- характеристикой загружаемой шихты: составом и характеристикой каждого компонента шихты, влажностью и гранулометрическим составом.

При проектировании батареи все эти факторы принимают во внимание. Однако на практике часто характеристика шихты может отличаться от предусмотренной проектом, что повлечет и изменение производительности батареи по продуктам коксования.

Плотность насыпной массы можно изменять, меняя гранулометрический состав. Для влажного угля плотность тем меньше, чем мельче уголь. Для термически подготовленного сухого угля плотность загрузки практически не зависит от гранулометрического состава.

При добавке в шихту производственной влажности микродобавок − небольших количеств (0,5−1,0%) продуктов переработки нефти и жидких продуктов термической переработки твердых топлив − плотность загрузки возрастает сувеличением содержания масла во влажной шихте; при добавке в сухую шихту она, наоборот, снижается.

Трамбование шихты позволяет повысить плотность на 30% по сравнению с загрузкой насыпью.

Объем камеры увеличивается в результате увеличения ее высоты и длины, тогда как ширина изменяется для российских конструкций, в основном украинского Гипрококса, в незначительных пределах (410−480 мм).

Выбор ширины камеры определяется прежде всего свойствами коксуемой шихты и требуемым качеством кокса. При коксовании хорошо спекающихся шихт рекомендуется выбирать более широкую камеру, а при коксовании плохо спекающихся шихт из малометаморфизованных углей − более узкую. Отечественные коксовые печи обычной емкости имеют среднюю ширину камеры коксования 410 мм, печи большей емкости 450−480 мм, что связано с увеличением доли газовых углей в шихте.

Коксовые печи зарубежных заводов имеют ширину печных камер главным образом 450−460 мм, реже − 530−590 мм.

Производительность коксовых печей может быть повышена не только в результате увеличения объема печей, но также при коксовании термически подготовленных шихт (высушенных до влажности 1−3% или нагретых до 120−150 °С) и интенсификации процесса коксования увеличением скорости коксования при снижении ширины камер, повышении температур в отопительных каналах и теплопроводности огнеупоров.

Повышение температуры в отопительных простенках ограничено допустимой максимальной температурой (1450 °С) для используемых в настоящее время огнеупорных кирпичей. В практике работы российских коксовых батарей максимальные температуры коксования составляют 1410 °С.

Возрастающая доля газовых углей в шихте (до 35−40%) повышает трещиноватость кокса при больших скоростях коксования, поэтому увеличение скорости должно согласовываться с составом шихты и качеством получаемого кокса.

Источник: metalspace.ru

Коксовая печь — металлургический агрегат для изготовления кокса: устройство

Введение коксовых печей в эксплуатацию началось еще в 50-х годах прошлого века. Полезный объем первых типовых печей был равен 21,6 нм³. Далее в статье мы рассмотрим устройство названного оборудования.

Общие сведения

Если рассматривать устройство данной печи как агрегата, используемого в промышленности, то оно состоит из нескольких частей:

- Основная часть — это камера, в которой происходит непосредственно процесс коксования угля.

- Далее идут отопительные простенки, где сгорает газ, необходимый для отопления печи.

- Еще одна из основных частей — это регенератор, служащий утилизатором для тепла отходящих газов, образующихся после сгорания продуктов.

Кроме того, коксовые печи могут быть собраны в батареи, а батареи, в свою очередь, могут быть укомплектованы в блоки.

На территории Российской Федерации чаще всего эксплуатируются батареи, состоящие из 61, 65 или 77 печей. Если смотреть на зарубежную промышленность, то там батареи могут включать и до 120 печей.

Печи с боковым подводом

В коксовых печах с боковым подводом регулировка подачи газа и воздуха для отопления агрегата производится вдоль обогревательного простенка. Процесс регулировки осуществляется посредством замены регулирующих кирпичей-регистров, а также горелок. Их месторасположение находится у основания отопительных каналов, которые характеризуются постоянно повышенной температурой, а также неизбежным засорением, происходящим в этих каналах.

Такие условия сильно затрудняют процесс регулировки подачи газа и воздуха, а также не позволяют установить регулирующие приборы с необходимой точностью.

Однако данные недостатки были устранены в коксовых печах с нижним подводом. При такой конструкции, средства, регулирующие данные процессы, выносятся за пределы печной кладки, что делает их легкодоступными для персонала, занимающегося обслуживанием печи. Менять регулирующие устройства в печах с названной конструкцией намного проще.

Устройство печей

Для того чтобы начать процесс изготовления кокса, необходимо загрузить шихту в печь. Для осуществления этой процедуры агрегат обладает отверстием, которое располагается в верхнем перекрытии камеры. Также там имеется отверстие, предназначенное для отведения летучих газов, образующихся в процессе коксования. Последние, проходя через газоотвод, попадают в специальную камеру для сбора газов, из которой они направляются в цех улавливания.

С обоих торцов камера оснащена дверями, которые удаляются по окончанию процесса коксования. Через получившиеся отверстия, готовый кокс выталкивается из печи при помощи коксовыталкивателя.

Также стоит отметить, что коксовые печи являются полностью герметичной конструкцией. Это необходимо для того, чтобы исключить возможность подсоса в печь атмосферного воздуха, который также придется подогревать, если это произойдет. А это, в свою очередь, повысит расходы отопительных газов, что негативно скажется на конечной стоимости продукта.

Технология производства кокса

Процесс производства данного материала осуществляется в несколько этапов:

- Весь процесс начинается с загрузки шихты в камеру печи и последующего разравнивания материала при помощи штанги. Для того чтобы избежать задымления атмосферы при открытии камеры в момент загрузки материала внутри печи, создается разряжение путем инжекции пара или же газа. Кроме того, можно использовать специальную систему отсоса газа из камеры.

- Далее протекает процесс коксования шихты. В течение этого времени материал поддается всем необходимым воздействиям, которые приводят к его преобразованию в кокс, а также в ПКГ. Также на этом этапе выделяют производительность печи, которая определяется временем, необходимым для получения готового кокса с момента окончания погрузки шихты внутрь нее.

- Выгрузка готовой продукции, то есть кокса или, как его еще называют, коксового «пирога» осуществляется в тушильный вагон. Для проведения этой операции используется автоматический коксовыталкиватель.

Батареи

Коксовая батарея — это специализированный металлургический агрегат, основной целью которого является заготовка кокса — топлива для доменного производства чугуна.

Важно отметить, что такие батареи эксплуатируются довольно длительный промежуток времени без остановок. Чаще всего период их работы составляет минимум 25 лет. В течение всего этого времени внутри печи поддерживается высокая температура, а сама кладка сооружения истирается продукцией при выдаче из камеры.

По этим причинам строительство коксовых батарей осуществляется только из огнеупорных материалов. Данные материалы должны выдерживать:

- механические усилия, которые прилагает машина при работе;

- давление распирания при коксовании;

- противостоять давлению всех элементов конструкции, лежащих на этих огнеупорных материалах.

Также важно отметить, что такое металлургическое оборудование, как батареи включают в себя от 45 до 69 коксовых печей.

Классификация

Как и любое другое промышленное оборудование, названные печи, входящие в состав металлургических комбинатов, обладают рядом параметров, по которым и осуществляют их классификацию. К ним относят:

- Расположение камер в печи, которое может быть как горизонтальным, так и вертикальным.

- Способ загрузки шихты в печь, а также последующая процедура выдачи готового продукта. Тут есть два вида печей — с верхней загрузкой и последующей нижней выдачей материала, а также с верхней загрузкой и последующей выдачей через боковые отверстия.

- Также различают два процесса производства кокса, который может быть непрерывным или периодическим.

- Один из параметров для классификации — это способ обогрева конкретной печи. Эта процедура может осуществляться как при помощи доменных, смешанных или коксовых газов одновременно, так и при помощи только коксовых или только доменных газов.

На территории Российской Федерации чаще всего вводятся в эксплуатацию на металлургических комбинатах печи систем ПК-2К с боковым подводом.

Гидравлический режим работы

Гидравлический режим работы коксовых печей — это четкое распределение давлений в отопительной системе всего агрегата в целом. Специальные исследования, а также длительный период эксплуатации такого режима работы выявили параметры, которые характеризуют правильный режим работы печи:

- Давление газа в камере коксования на протяжении всего периода работы должно быть выше, чем в других отсеках.

- Давление газа в камере, где происходит процесс коксования, — это переменная величина.

- Давление газа в отопительной системе на восходящем потоке должно быть ниже, чем в других местах.

Эксплуатация печей

Важнейшим параметром при эксплуатации печи является ее производительность. На этот параметр влияют практически все другие показатели агрегата. Период производства кокса, то есть производительность, больше всего зависит от таких характеристик как ширина камеры, толщина стен, температура в простенках, свойства огнеупорных материалов, а также качество шихты.

Стоит отметить, что в настоящее время максимальная скорость, которой можно добиться от коксовой печи, — 32 мм/ч. Необходимо понимать, что данный параметр выведен с учетом максимально допустимой температуры, которую можно развить и поддерживать в камере. Также один из важнейших параметров, который должен быть соблюден для эксплуатации коксовой печи, — это температура готового «пирога». Она должна быть от 1 000°С до 1 050°С.

Источник: fb.ru

1.1.2 Устройство коксовых печей и цехов

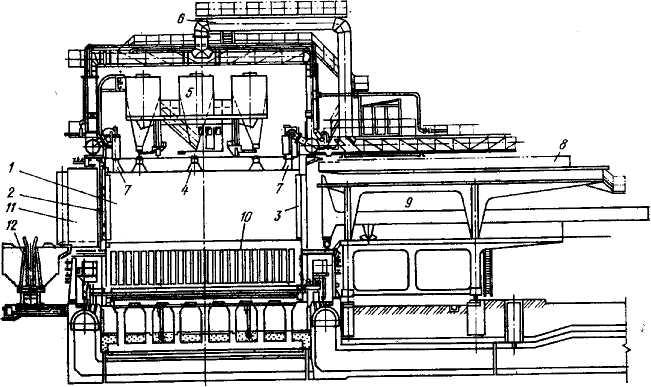

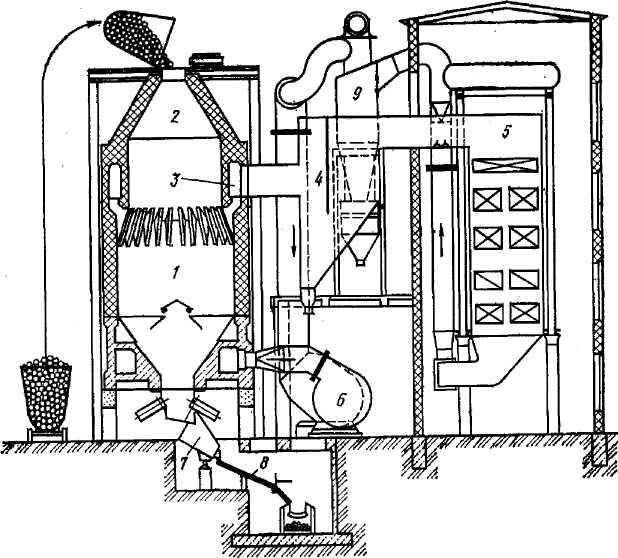

Процесс коксования осуществляется в коксовых печах. Каждая коксовая печь (рис. 7) снабжена двумя герметичными дверями по торцам. В своде печи имеются три отверстия для загрузки шихты из трех бункеров загрузочного вагона. Под печью располагаются кирпичные регенераторы. Грязный коксовый газ через газосборник и газоотвод направляется в химические цехи.

С машинной стороны печь обслуживается перемещающимся по рельсовому пути коксовыталкивателем. С помощью штанги эта машина выталкивает коксовый пирог из печи. Предварительно с коксовой стороны двересъемная машина снимает дверь. Кокс направляется в тушильный вагон. После тушения кокса водой он выгружается на наклонную рампу и конвейером направляется на коксосортировку.

Коксовыталкиватель снабжен также перемещающейся по горизонтали штангой-планиром, с помощью которой выравнивается поверхность угольной загрузки перед началом коксования.  Рис.

Рис.

7. Разрез коксовой батареи: 1 — коксовая печь; 2,3— герметичные двери печи; 4— отверстия для загрузки печи шихтой (во время коксования отверстия герметично закрыты крышками); 5 — загрузочный вагон; 6— газоотводы; 7- отверстия для отвода грязного коксового газа; 8— планир; 9— штанга коксовыталкивателя; 10- регенераторы; 11— двересъемная машина; 12— тушильный вагон  Рис. 8. Общий вид современной коксовой батареи: 1 — приемный бункер для сырого каменного угля; 2 — отделение для дробления и смещения угля; 3 — распределительная башня; 4 — погрузочная тележка- 5 — камера коксования; 6 ~ кокс; 7 — коксовыталкиватель; 8 — тушильный вагон- 9 — тушильная башня; 10 — платформа для выгрузки охлажденного кокса; 11 — отвод коксового газа.

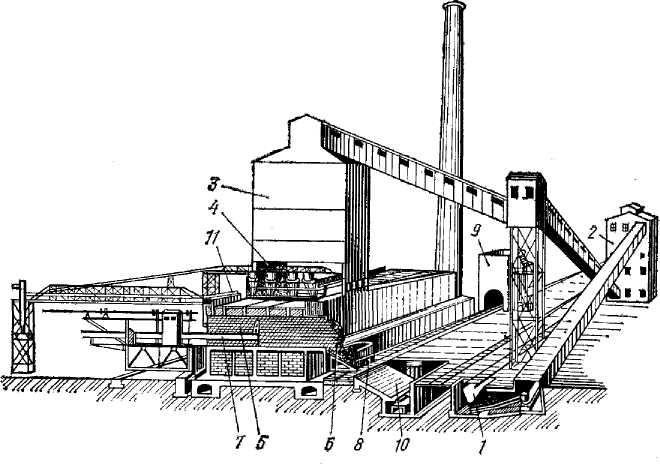

Рис. 8. Общий вид современной коксовой батареи: 1 — приемный бункер для сырого каменного угля; 2 — отделение для дробления и смещения угля; 3 — распределительная башня; 4 — погрузочная тележка- 5 — камера коксования; 6 ~ кокс; 7 — коксовыталкиватель; 8 — тушильный вагон- 9 — тушильная башня; 10 — платформа для выгрузки охлажденного кокса; 11 — отвод коксового газа.

Коксовые печи (объем каждой до 42 м 3 ) располагаются параллельно по 70—80 шт., образуя коксовую батарею (рис. 8). Ее обслуживают коксовыталкиватель, двересъемная машина, загрузочный и тушильный вагоны, распределительная угольная башня. Производительность коксовой батареи на холодной влажной шихте достигает 2200 т кокса/сут (до 0,8 млн. т кокса/год).

Рассмотрим теперь подробнее устройство коксовых печей в батарее. Стены печей выложены из высокоогнеупорного динасового кирпича. Печи разделяются полыми отопительными простенками, внутри которых сжигается смесь коксового и доменного газов и развиваются температуры до 1400 °С.

Через стенки печей тепло продуктов сгорания передается теплопроводностью к угольной шихте в рабочем пространстве каждой печи. Каждая коксовая печь батареи заключена между двумя отопительными простенками. Под каждым простенком располагаются два кирпичных регенератора. Наиболее распространены две принципиально различные конструкции коксовых печей.

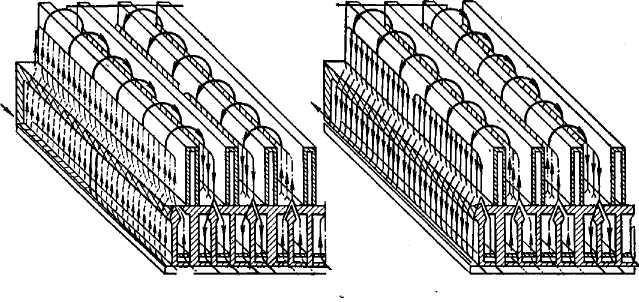

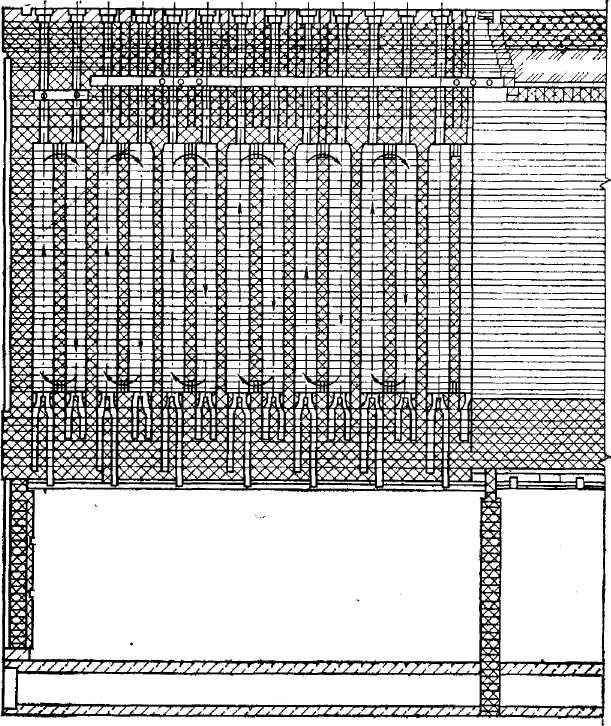

Первая из них (с перекидными каналами) показана на рис. 9.  \V\ \ \ \VW а б Рис. 9. Схема движения газов в печах с перекидными каналами Доменный газ и воздух для горения сначала подогреваются раздельно в паре регенераторов под одним из отопительных простенков, например под левым, по отношению к данной коксовой печи (рис. 9, а).

\V\ \ \ \VW а б Рис. 9. Схема движения газов в печах с перекидными каналами Доменный газ и воздух для горения сначала подогреваются раздельно в паре регенераторов под одним из отопительных простенков, например под левым, по отношению к данной коксовой печи (рис. 9, а).

К этим газам присоединяется также холодный коксовый газ. Смесь вспыхивает и горит в левом отопительном простенке. Продукты сгорания перебрасываются над коксовой печью по специальным перекидным каналам и опускаются вниз уже по правому отопительному простенку.

Далее продукты сгорания при температуре 1300—1350 °С входят в два регенератора под правым отопительным простенком, нагревают их кирпичные насадки и уходят в дымовую трубу с температурой 300—400 °С. Через 20—30 мин во всей коксовой батарее осуществляется перекидка клапанов, направление газовых потоков меняется на обратное (рис. 9, б).

Теперь доменный газ и воздух греются в правых регенераторах, а дымовые газы греют регенераторы под левыми простенками. Такая система позволяет добиться равномерности обогрева стен коксовой печи и в значительной мере утилизировать тепло дымовых газов. Система печей с парными вертикалами показана на рис.

10, на котором видно устройство одного отопительного простенка (разрез параллельно продольной оси коксовой печи и перпендикулярно оси коксовой батареи). Простенок разделен глухими перегородками на секции, каждая из которых состоит из двух вертикалов, соединенных сверху и снизу отверстиями в разделительных стенках.

На рисунке показаны направления движения пламени, продуктов сгорания. Доменный газ и воздух здесь также нагреваются в регенераторах под простенками и вместе с холодным коксовым газом подаются в левые вертикалы снизу вверх. Затем продукты сгорания и пламя проходят через соединительные отверстия в верхних частях парных вертикалов и опускаются сверху вниз по правым вертикалам.

Часть продуктов сгорания рециркулируется и подсасывается вновь в левые вертикалы через нижние соединительные отверстия.  Рис. 10. Печи с парными вертикалами и рециркуляцией продуктов сгорания (поперечный разрез по простенку).

Рис. 10. Печи с парными вертикалами и рециркуляцией продуктов сгорания (поперечный разрез по простенку).

Это делается для разбавления газовой смеси, предотвращения горения смеси в узкой по высоте зоне, т. е. повышения равномерности обогрева коксовой печи. Главная часть дымовых газов при 1300—1350 °С входит в регенераторы и греет их кирпичную кладку. Через 20—30 мин осуществляется перекидка клапанов и направление газопотоков меняется на обратное.

Система печей с парными вертикалами сложнее, чем система с перекидными каналами, но она дает большую равномерность обогрева печи. Расход тепла на коксование холодной и влажной угольной шихты составляет 2200-—2600 кДж/кг влажной шихты. Готовый пирог кокса выгружается в тушильный вагон и по традиционной технологии заливается водой (4—5 м’/т кокса).

К сожалению, мгновенное охлаждение создает в кусках кокса значительные внутренние напряжения, измельчает кокс, увеличивает его трещиноватость. Кроме того, в зависимости от расхода воды влажность кокса меняется в широких пределах (от 2 до 10 %), что затрудняет шихтовку в доменном цехе. Тепло коксового пирога теряется по этой технологии безвозвратно.

Рис. 11.

Рис. 11.

Общий вид камерной установки сухого тушения кокса: 1 — камера тушения; 2 — форкамера; 3 — верхний кольцевой канал с зоной косыя ходов; 4 — пылеосадительный бункер с перегородкой; 5 — котел-утилизатор; 9 — дымосос; 7 — разгрузочное устройство; 8 — рампа холодного кокса; 9 — циклоны Современная прогрессивная технология сухого тушения кокса холодным азотом предложена Г, Вундерлихом (Германия) в 1917 г. (рис. 11).

По этой схеме раскаленный (1000—1050 °С) кокс загружается сверху в бункер, через который непрерывно продувается азот. Теплый кокс (200—250 °С) выдается из нижней части бункера. Нагретый азот направляется в пылеулавливатели, а затем в паровой котел, где получают перегретый до 450 °С водяной пар.

Таким образом удается почти полностью утилизировать теплоту коксового пирога, осуществить охлаждение кокса по щадящему графику, улучшить качество кокса и снизить до минимума его влажность (1,5—2,0 %). Расход циркулирующего по контуру охлаждения азота составляет в таких установках 75 000—80 000 м 3 /ч. После парового котла остаточная теплота азота может быть использована для сушки и подогрева угольной шихты перед коксованием.

Ограничение

Для продолжения скачивания необходимо пройти капчу:

Источник: studfile.net