Для обогащения угля используются методы отсадки и флотации.

а) Метод отсадки или мокрого обогащения, основанный на различии плотностей угля 1,2-1.3 г/cм 2 и породы 2,0-2,6 г/cм 2 , осуществляют в отсадочной машине. Уголь поступает в корыто с ситом, заполненное водой, которая вследствие движения поршня непрерывно пульсирует. То она переливается через край, унося с собой более лёгкий уголь, то, опускаясь, прижимает к ситу более тяжёлую породу, которая удаляется с водой в особые отверстия.

б) Методом флотации обогащается мелкий уголь.

3) обезвоживание угля на центрифугах и сушка на барабанных сушилках;

4) приготовление угольной шихты путём смешения в определённом соотношении различных марок угля и окончательное дробление шихты на молотковых дробилках до частиц размером меньше 3 мм.

8.3.3. Физико-химические основы процесса коксования

Коксование — это сложный двухфазный эндотермический процесс, в котором протекают термофизические превращения коксуемого сырья и химические реакции с участием компонентов его органической части. Коксование проводят в коксовых печах, являющихся реакторами периодического действия с косвенным нагревом, в которых теплота передается к коксуемой угольной шихте через стенку реактора. Поэтому термофизические процессы при коксовании включает:

Гайд по Immersive Engineering: Коксовая печь, Плавильная печь, Доменная печь, Автоматизация.

—теплопередачу от стенки к материалу шихты,

—диффузию продуктов пиролиза (паров воды и летучих веществ) через слой шихты,

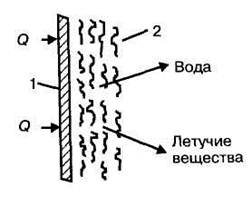

— удаление этих продуктов из шихты (рис. 12.4).

Рис. 12.4. Схема термофизических процессов при коксовании шихты: 1 — стенка, 2 — шихта

Коксовая печь — реактор периодического действия, поэтому температура угольной шихты в ней изменяется во времени. Непосредственно после загрузки шихты в холодную шихту поступает в единицу времени большее количество теплоты и уголь у стенок камеры начинает коксоваться, в то время как вследствие низкой теплопроводности шихты средние слои остаются холодными. По мере прогрева шихты ее температура возрастает при одновременном повышении температуры по сечению камеры.

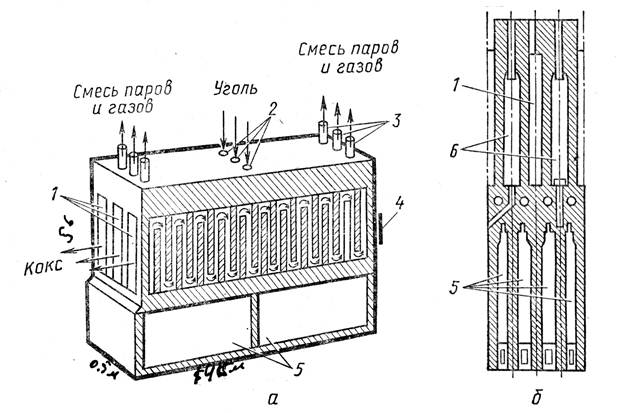

Коксуют уголь в аппаратах периодического действия – коксовых печах (Рис. 12.5):

Рис. 12.5. Коксовая печь (коксовая батарея): а – разрез по обогревательному простенку; б – поперечный разрез камеры: 1 — камеры; 2 — загрузочные люки; 3 — стояки для отвода газа; 4 – коксовыталкиватель; 5 — регенераторы; 6 — обогревательный простенок

Коксовая печь состоит из:

— камеры коксования;

— обогревательных простенков для сжигания и циркуляции отопительного газа;

— регенераторов для утилизации теплоты отходящих дымовых газов.

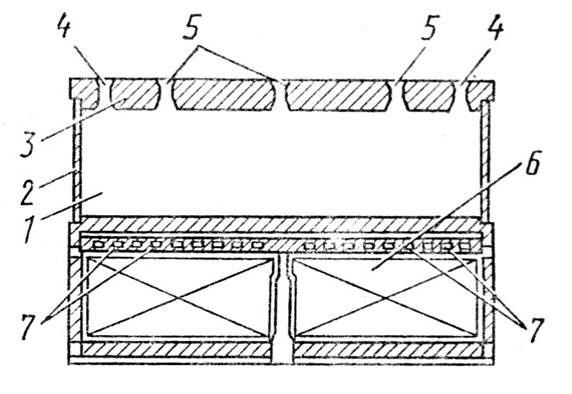

Камера коксовой печи является реактором косвенного нагрева, где теплота передаётся к коксуемому углю от теплоносителя (горючего газа) через стенку (Рис. 12.6):

Рис. 12.6. Камера коксования (продольный разрез): 1 – рабочее пространство камеры; 2 – дверцы; 3 — свод; 4 – отверстия для отвода коксового газа; 5 – люки для загрузки шихты; 6 – регенераторы; 7 — каналы, соединяющие регенераторы с обогревательными простенками

Камера имеет прямоугольное сечение и образована двумя обогревательными простенками, подом и сводом, облицованным динасовыми огнеупорами.

С торцов камера закрывается дверями, которые снимаются по окончании коксования для выдачи готового кокса из камеры с помощью коксовыталкивателя.

В своде камеры находятся:

— три отверстия для загрузки угля, закрываемые крышками;

— два отверстия для отвода летучих продуктов коксования – прямого коксового газа, который через газоотвод поступают в газосборник, откуда направляются в цех улавливания.

В современных печах:

— высота камеры составляет 5-6 м,

— длина – 14-15 м,

— ширина – 0,4-0,45 м, чтобы обеспечить быстрый прогрев угля, так как теплопроводность шихты низкая.

1) В кирпичных простенках между соседними камерами устроены вертикальные отопительные каналы или вертикалы (обычно по 27 штук в каждом простенке) в которых сжигается газообразное топливо.

2) После обогрева камер горячие газы удаляются из печи через регенераторы – камеры, заполненные кирпичной насадкой, и нагревают их.

. Аккумулированная в нагревателях теплота используется для предварительного подогрева воздуха и отопительного газа с целью достижения необходимой температуры ~ 1400-1500ºС в вертикалах и уменьшения расхода топлива.

Регенераторы работают попарно по принципу противотока.

Через один пропускают нагреваемый воздух, а через другой в противоположном направлении — отходящие топочные газы.

Газообразным топливом для обогрева коксовых печей служит обратный коксовый газ, доменный газ, или их смесь.

Коксовые печи компонуют в батареи, а батареи — в блоки. Одна коксовая батарея включает 61-79 параллельно работающих камер.

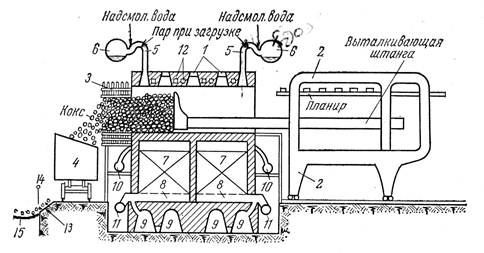

Батарея обслуживается комплектом механизмов:

— вагоном для загрузки угля;

— коксовыталкивателем;

машиной для съемки дверей коксовых камер;

коксотушительным вагоном с электровозом. (Рис. 12.7):

Рис. 12.7. Схема выгрузки коксового пирога: 1 – отверстие для загрузки угля; 2 — кокосовыталкиватель; 3 — направляющая рама; 4 — тушильный вагон; 5 – стояки; 6 – газосборники; 7 – регенераторы; 8 – подовый канал; 9 – борова; 10 – газопроводы коксового газа; 11 – газопроводы доменного газа; 12 – перекидные каналы; 13 – рампа; 14 – задвижка; 15 – транспортёр для кокса.

1) После выгрузки предыдущей партии кокса в сильно нагретую камеру загружают угольную шихту из специального загрузочного вагона, передвигающегося по рельсовому пути, проложенному по верху батареи.

Продолжительность коксования составляет 12-14 часов.

. Каждая камера коксовой батареи работает периодически, но вся батарея – в целом – непрерывно:

— одни камеры загружаются,

— другие – находятся в рабочем режиме

— третьи выдают кокс.

2) После окончания коксования специальными механизмами:

— снимают переднюю и заднюю дверцы камеры

— и с помощью коксовыталкивателя готовый кокс («коксовый пирог») выгружают в вагон.

3) Вагон отвозит кокс под тушильную башню, где он орошается водой, охлаждается и растрескивается на мелкие кусочки.

. При мокром тушении кокса безвозвратно теряется около 50%тепловой энергии, затраченной на коксование .

И настоящее время всё более широко используется метод сухого тушения кокса с помощью циркулирующего инертного газа азота.

Теплоту нагретого при тушении кокса инертного газа используют для получения водяного пара.

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Источник: studopedia.ru

Коксовая печь: устройство и принцип работы оборудования для получения высоких температур и полной герметизации

Для превращения определённого твердого топлива в кокс, необходимо использовать специальную печь. Оборудование обеспечивает нагрев до высоких температур, примерно, в 1000 градусов. При этом для получения правильного кокса, во время процесса нагрева, внутри устройства не должен проникать кислород. Все эти требования обеспечивает коксовая печь. Чтобы понять ее устройство, необходимо изучить полную информацию об агрегате.

Устройство и принцип работы коксовой печи

Устройство коксовой печи – не простое. Главным рабочим элементом печи является камера коксования, куда помещается необходимый твердый материал для преобразования в кокс, а также отопительные промежутки для разогревания топливных элементов.

От зоны горения уголь отделяется специальными огнеупорными кирпичами, из которых складывается стена. Таким образом, производителю удалось добиться надежной защиты от окисления сырья.

Камера коксования имеет следующие размеры:

- длина 12-16 м,

- ширина – 40-45 см,

- высота – 4-5 м.

Коксовую печь делят на десятки камер коксования. Их количество зависит от конкретного производственного цеха. Уголь, преобразующийся в кокс, внутрь загружается с верхней части оборудования через специально приспособленную тележку.

Чтобы необходимый материал превратился в кокс, необходимо производить нагрев в течение 15 часов. После завершения обработки, продукт поступает через боковые отверстия посредством специального выталкивателя. После обработки температура материала составляет примерно 1000 градусов по Цельсию, а температура дыма в отопительных промежутках — 1400 градусов. Чтобы избежать возгорания, кокс помещается в оборудованный бокс, где его мгновенно тушат. Способы тушения — сухой или мокрый.

В качестве топлива обычно применяют коксовый или доменный газ. Коксовая разновидность образуется в результате процесса коксования.

В печь устанавливают специальные регенераторы, изготовленные из керамики. Они позволяют утилизировать теплоту, полученную при сгорании продукты. Регенератор представляет собой устройство для теплообмена, в котором теплоноситель соприкасается с частью печи. Холодные стенки нагреваются, а тепло передается холодному теплоносителю. Регенераторная насадка применяется для скапливания тепла, и последующую передачу ее воздуху или газу.

Также на производстве можно встретить второй тип теплообменника, который получил название рекуператор. Холодный и горячий теплоноситель через стенку обмениваются теплом. В регенераторах в первую очередь опускаются дымовые газы, а уже после они переключаются на перекидные клапаны. Снизу вверх начинает приходить поток холодного воздуха.

Клапан представляет собой механизм, с помощью которого направление потоков меняется в необходимую сторону. В итоге регенератор сначала нагревается потоками дымовых газов, после охлаждается воздухом. Этот процесс происходит во время работы оборудования непрерывно.

Клапана переключается с интервалом примерно в полчаса. В этот временной промежуток происходит экономия топлива на отопление печи. Также если сократить этот интервал, то оборудование станет быстрее изнашиваться, поэтому производители настаивают на соблюдении установленных временных мер.

Для начала процесса коксования, сгораемый материал должен попасть внутрь устройства. Для этих целей в верхней части агрегата устанавливают дверь. Также там имеется отверстие для выхода газов, что образуются в процессе работы печи.

Двери имеются также с двух сторон камеры, которые снимаются, когда коксование заканчивается. Эти отверстия приспосабливаются для выталкивания готового образца продукции.

Для обеспечения правильной работы, печь должна быть полностью герметичной, не пропускающей внутрь воздух, который также придется разогревать в случае попадания в устройство. Это повысит расход отопительных газов, что невыгодно для производства и скажется на цене получаемого продукта.

Батарея

Отдельного внимания заслуживает батарея коксовых печей. Она предназначено исключительно для получения кокса. Примечательно то, что батареи непрерывно эксплуатируются в течение долгого времени. В большинстве случаев срок эксплуатации составляет 25 лет.

Внутри постоянно поддерживается высокая температура, а также металл постепенно стачивается при выдаче готовой продукции из камеры. Это говорит о том, что материалы изготовления должны быть только самыми лучшими. Используются огнеупорные сплавы.

Батарея коксовой печи

При изготовлении необходимо учитывать, что готовая батарея, запущенная в эксплуатацию должна в течение многих лет выдерживать:

- Усилия механического характера, возникающие при работе оборудования.

- Давление, получаемое при процессе коксования.

- Давление, прилагаемое всеми элементами конструкции, что лежат на огнеупорных батареях.

А также учитывается тот немаловажный факт, что в батареи содержится большое количество печей – от 45 до 69.

Какие они бывают

Современные коксовые печи делятся на следующие разновидности:

- Вертикальные и горизонтальные по способу расположения камер.

- С верхней и нижней загрузкой и выдачей по способу загрузку и выдачи кокса.

- Непрерывными и периодическими по осуществлению технологического режима.

- Циркулирующие и не циркулирующие в зависимости от применения режимов рециркуляции.

Вертикальная коксовая печь

Этапы производства кокса в печи

Чтобы преобразовать определённый вид в материалах кокс, необходимо придерживаться нескольких основных этапов:

- Вначале материал загружается в камеру печи, а после разравнивается специальной штангой. Чтобы помещение не задымилось при открытии камеры, создается разряжение при помощи инжекции пара или газа. Также на некоторых производственных объектах применяются специальные газоотсосные приборы, подключённые к камере.

- Коксование шихты. Во время этого процесса материал подвергается разным видам воздействия, в результате чего получается кокс. На этом этапе можно вычислить производительность печи, которая определяется временным промежутком, необходимым, чтобы получить готовый кокс.

- Последний этап — это выгрузка готового кокса. Чтобы провести процесс максимально безопасно и не навредить рабочим, всё приходит в автоматическом режиме. В работу включается коксовыталкиватель, который поставляет полученный материал в сушильный вагон.

Последний этап — это выгрузка готового кокса. Чтобы провести процесс максимально безопасно и не навредить рабочим, всё приходит в автоматическом режиме

Эксплуатация печей

Основным параметром при эксплуатации коксовых печей является производительность оборудования. Этот параметр зависит от таких характеристик, как толщина стен оборудования, ширина сгораемой камеры, температуры, образующейся в простенках, качества шихты, а также свойств огнеупорных материалов, которые были использованы при изготовлении печи.

Современное оборудование может развивать максимальную скорость в 32 мм в час. Этого показателя удалось добиться с использованием самой высокой температуры, которая может развить камера сгорания. Также важным параметром является температура готового кокса – от 1000 до 1050 градусов.

Пути снижения расхода топлива на коксование

Снизить расход топлива во время работы можно, придерживаясь следующих приемов:

- Применение сухого тушения полученного материала после коксования. Таким образом, тепловая энергия используется в определенных нуждах. С одной тонны полученного кокса выделяется 1 ГДж теплоты в виде пара. Использование такого метода позволяет добиться лучшего качества продукции.

- Тепловая энергия забирается от горячих газообразных продуктов во время коксования. Температура таких объектов достигает примерно 700 градусов. Но этот процесс проблематичен, поскольку в продуктах коксования имеется большое количество смол. По этой причине обычные теплообменники использовать не получается.

- Усовершенствование регенераторов, которые уже используются на оборудовании. Таким образом, можно получить полную тепловую энергию от продуктов, подвергающихся сгоранию.

- Выбор оптимального интервала времени между переключениями встроенных клапанов. Если ускорить процесс, тогда объем регенераторов уменьшится, и соответственно, тепловые потери понизятся. Но частое переключение приведет к более скорому выходу из строя оборудования.

- Одновременное нагревание твердого продукта и сухое тушение. Так снижается расход теплоты при образовании кокса. Этот показатель уменьшается на четверть или даже больше.

Источник: pechistroy.ru

Коксовая печь для превращения каменного угля в кокс

Оборудование, используемое для преобразования различных видов твердого топлива в кокс, называется коксовой печью. Полученный продукт представляет собой жесткий материал с высокой концентрацией углерода (96-98%) и широко используется в черной металлургии в качестве топлива для доменных печей и вагранок. Кокс производится путем нагревания сырья до высоких температур (≈1000 °С) без доступа кислорода. Чаще всего для этого процесса используют каменный уголь, однако возможно применение торфа и других видов сырья. Низшая теплота сгорания кокса близка к показателям условного топлива и составляет около 7000 ккал/кг (29 МДж/кг).

Схема, устройство и конструкция коксовой печи

Основными составляющими элементами подобного оборудования являются камеры коксования, в которые закладывается сырье, и отопительные промежутки, где происходит горение топлива. Уголь от зоны горения отделен стенками из огнеупорного кирпича, благодаря чему удается избежать окисления сырья. Камера коксования обладает следующими размерами: длина 12-16 м, высота 4-5 м, ширина 40-45 см.

Такая печь имеет целую батарею камер коксования, которых насчитывается несколько десятков штук. Уголь загружается через отверстия вверху с помощью тележки. Процесс переработки топлива длится около 15 часов. После его завершения готовый продукт выгружается через боковые отверстия с помощью выталкивателя.

При этом температура полученного материала составляет 1000 °С, а дым в отопительных промежутках достигает показателей в 1300-1400 °С. Чтобы не произошло возгорания кокса, его помещают в специальный вагон, где происходит тушение. Оно бывает мокрое и сухое.

В качестве горючего при производстве кокса используется доменный или коксовый газ. Последний является продуктом переработки твердого топлива путем нагревания без доступа кислорода. В печи предусмотрены керамические регенераторы, позволяющие утилизировать теплоту продуктов сгорания.

Регенератор – это вид теплообменного устройства, в котором теплоноситель в циклическом процессе контактирует с определенными поверхностями оборудования. При этом горячее вещество нагревает холодные стену и насадку, после чего они отдают тепло теплоносителю, имеющему низкую температуру. Регенераторная насадка используется для накапливания тепловой энергии и последующей ее передачи газу или воздуху.

Существует иной вид теплообменников – рекуператор. В нем горячий и холодный теплоносители обмениваются теплом через разделяющую их стену.

В печных регенераторах сначала опускаются горячие дымовые газы, затем происходит переключение перекидных клапанов, и снизу вверх идет поток холодного воздуха. Перекидной клапан – это механизм, позволяющий менять направление движения газообразных веществ. В результате поверхности регенератора поочередно нагреваются от дымовых газов и охлаждаются воздухом, и такой процесс идет непрерывно.

Переключение клапанов осуществляется с интервалом в 15-30 минут. Очевидно, что при меньшем промежутке времени между перекидками происходит экономия горючего на отопление печи. Вместе с тем при частом переключении оборудование быстрее изнашивается. Через теплообменник можно пропускать и топливо перед его подачей в камеру для сжигания. Если этого не требуется, газ через горелку сразу же поступает в зону горения.

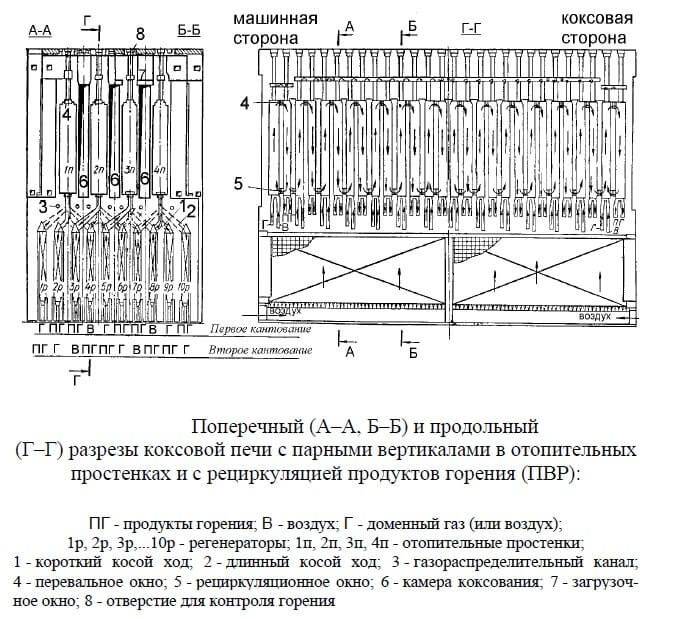

Коксовые печи производят с двумя вариантами отопительных промежутков:

- Устройства с перекидными каналами (ПК).

- Агрегаты с парными вертикалами и рециркуляцией продуктов горения (ПВР).

В отопительных промежутках печей ПК установлены перегородки. Над камерой коксования смежные с нею отсеки соединяются коллектором. Таким образом формируются перекидные каналы. Данная конструкция несовершенна, потому она используется не очень часто.

В качестве недостатков этого варианта печей можно отметить следующее: в таких устройствах коксовая масса нагревается по вертикали неравномерно; создается значительное гидравлическое сопротивление; отопительная система недостаточно герметична; наблюдается перерасход топлива. Чтобы содержимое камеры коксования нагревалось равномернее, кладку стены в нижней части делают более толстой.

Каждый из отопительных промежутков в печах ПВР разделен на две части (вертикалы), по которым рециркулируют продукты сгорания. Попарно они соединены внизу рециркуляционными отверстиями. Вещества, полученные путем химической реакции окисления топлива, рециркулируют благодаря тому, что они имеют разную с горючим плотность. Кроме того, этому способствует инжектирующий эффект топливовоздушной смеси.

Конструкция печей ПВР позволяет сжигать до 40% продуктов горения. Потому для них характерна равномерность нагревания коксовой массы. По высоте разница в температуре полученной продукции не превышает 50 °С. Этот фактор делает печи ПВР более предпочтительными, чем устройства ПК. Продуктами коксования одной тонны сухого каменного угля являются около 750 кг кокса, более 300 куб. м коксового газа, 35 кг смолы, 10 кг бензольных углеводородов и 3 кг аммиака в виде сульфата аммония.

Коэффициент использования химической энергии топлива при производстве кокса превышает 80%. Удельный расход теплоты составляет около 3,5 МДж/кг.

К способам снижения потребления топлива при его переработке путем нагревания без доступа кислорода можно отнести следующее:

- Применение технологии сухого тушения кокса. Это позволяет использовать тепловую энергию продукта на нагревание воды или пара. С одной тонны твердой продукции можно получить около 1 ГДж теплоты в виде нагретого влажного воздуха. Сухое тушение также позволяет произвести продукцию более высокого качества.

- Получение тепловой энергии от горячих газообразных продуктов коксования. Их температура может достигать 700 °С. На данный момент использование такого материала в этих целях затруднительно из-за высокого содержания в них смолы. Это делает невозможным применение обычных теплообменников.

- Модернизация используемых регенераторов для более полного получения тепловой энергии от продуктов сгорания. Одним из направлений может быть увеличение площади нагрева насадки.

- Подбор оптимального временного интервала между переключениями клапанов. Если сделать перекидку более частой, это позволит уменьшить объем регенераторов и тепловые потери в них. С другой стороны, частое переключение приводит к более быстрому износу оборудования.

- Одновременное проведение температурной подготовки шихты (ее нагревания) и сухого тушения кокса. Благодаря такому совмещению процессов удается достичь существенного снижения расхода теплоты при производстве продукции (примерно на четверть и более).

Источник: pechnoedelo.com